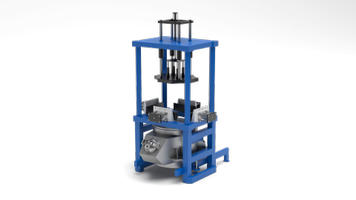

低压铸造机 主要应用于汽车 、 航空航天和机械领域,这些领域需要 生产复杂 且结构上具有高强度的部件。该工艺可制造合金轮毂、发动机支架、变速箱壳体等部件,确保高尺寸精度和优异的表面质量。低压工艺有效减少了气孔和内部缺陷,从而提升了成品的机械性能。其主要优势包括 :高 重复性、 减少 废料,以及 能够 实现复杂形状 薄壁结构,特别适用于制造轻质而坚固的部件。

工作原理 :

低压压铸机是采用自下而上的垂直注射过程的系统,将熔融金属注入模具的内部。其工作原理是基于在放置模具的结构下使用一个熔炉,其中金属-通常是铝或镁-保持在恒定温度(约700°C),以确保其在注射阶段的流动性。注射阶段是通过在炉腔中施加控制压力来进行的:这种压力推动熔融金属通过管路连接熔炉到模具。这样,金属从底部向上缓慢地填充模具,减少了湍流和气泡。其结果是生产出具有低内部孔隙率和优异力学性能的零件。一旦金属在模具中凝固,压力被释放,模具打开,部件被取出。该工艺高度自动化,适合大规模生产,并允许创建具有薄壁和高尺寸精度的复杂形状,非常适合汽车和航空航天工业。。

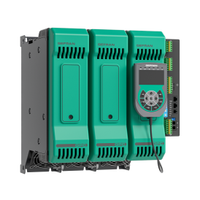

需求与技术:

在�低压 压铸工艺中 ,最关键的 环节之一是保温炉 ,它必须确保熔融金属(通常为铝或镁)保持恒定且可控的温度,避免污染和氧化。 注射压力 同样至关重要,必须精确控制以实现模具的缓慢均匀填充,减少湍流、气孔及内部缺陷。此外,为确保生产质量稳定可控,不仅注塑阶段, 模具开合 及成品取出 阶段 也由自动化系统管理。这得益于精准重复的运动控制,最大限度减少工艺波动,从而保障 最终产品的高品质 。