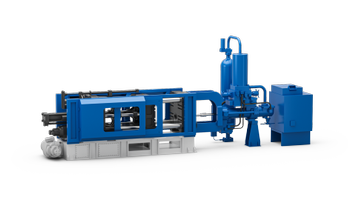

压铸 (die casting) 是一种金属熔铸工艺,通过使用高精度钢制模具来生产复杂结构的金属部件。熔融�金属(通常为铝、锌或镁合金)在高压下注入模具,由此生产的部件兼具高强度与高精度特性,完美契合汽车工业、电子科技及能源领域对复杂几何形状与轻量化设计的严苛要求。

需求:

锁模力监测

了解更多

锁模力分布测量

了解更多

立柱变形的校准和验证

了解更多

模具位置监测

了解更多

顶杆位置监测

了解更多

液压回路压力测量

了解更多

保温炉电阻加热系统监控

了解更多

保温炉温度监测系统

了解更多

工作原理:

压铸工艺是一种制造技术,用于生产具有高精度和优异表面光洁度的金属部件。该技术基于将熔融金属合金(如铝、锌、镁)注入预加热的金属模具这一原理实现。熔融��金属通过保温炉维持理想温度,该装置确保金属在整个注射阶段保持均匀性与流动性。

该工艺过程主要分为两个核心阶段:

- 将熔融金属注入模具

- 通过冷却使工件凝固。

首先将金属熔融并保持一定温度,随后以高压(最高可达 2000 bar)将其注入模具。高速注射与极端压力产生的强烈振动可能影响设备稳定性,因此压铸机需采用抗振设计以承受此类高频动态载荷。在冷却阶段持续保持压力,从而确保金属实现完整凝固并维持构件的几何精度。

该工艺为汽车工业、电子科技与能源领域复杂部件的生产带来显著优势,因其能同步实现高品质工件产出、紧密度公差控制及高效生产效能。此外,该工艺还能最大程度减少废料产生,从而优化生产成本。

需求与技术:

在压铸 (die casting) 工艺中,为确保金属部件的高效精密生产,必须对以下关键变量进行精准监控与控制:

- 熔融金属温度,

- 注射压力,

- 模具锁模力与合模几何精度,

- 模具位置。

金属温度需根据所用合金类型进行调节,这是保持熔体均匀流动性、确保注塑工艺可重复性的关键要素。

液压回路系统中的压力控制具有同等重要性:压铸过程中系统压力可达 2000 bar,其瞬时峰值若未被及时检测,可能破坏部件结构完整性并引发严重事故。

最后,在模具开合阶段对锁模力与合模几何精度进行实时监控,不仅能保障产品的高品质输出,还可提前识别潜在异常,有效降低设备故障风险与高昂的停机成本。