真空炉热处理是一项通过先进工艺改变金属特性的技术,能确保卓越的加工精度与产品质量。这些设��备在无氧环境中运行,能有效避免成品污染与氧化现象。该工艺的核心在于精准的温控技术:既可达到极高温度(通常超过 1500℃),又能将温度波动维持在极小公差范围内。

工作原理:

真空炉堪称理想解决方案,专为需要在高度洁净且可控的环境中进行超高精度热处理的需求而设计。通过排除处理腔室内的空气与氧气,这些系统能彻底消除氧化风险,确保材料达到极致纯净度,同时最大程度减少后道加工工序。

得益于均匀的热量分布,真空炉能够确保一致性与可重复性的处理结果,这对航空航天、医�疗器械、汽车制造及冶金工业领域的应用具有关键意义。集成先进的温度与压力控制技术,使得生产过程的每个阶段都能实现超高精度管理。

电加热系统与智能控制系统相结合,不仅能提供高能源效率,还可同步优化能耗与设备性能。这是致力于追求卓越品质、运行可靠性及环保可持续性的战略选择。

需求与技术:

在真空炉系统中,精准的温控技术是确保工艺流程具备高可靠性、可重复性及卓越品质的战略性要素。为满足航空航天、医疗器械及汽车制造等高要求行业的需求,先进数字控制系统(包括 PID 调节器)被广泛应用,这些系统能够以极高精度管理热处理周期的每个阶段。

由于真空环境下无空气存在,真空炉需采用特种电阻元件——如石墨或碳化硅 (SiC) 加热体——这些材料能在极端温度条件下稳定运行。在此类应用场景中,电功率的精确控制具有决定性意义。

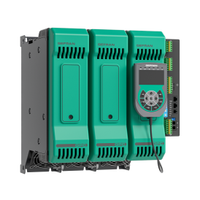

这正是功率控制器 (Power Controller) 的价值所在——这种智能设备通过动态响应式能量优化技术,全面提升设备性能、运行安全性与能效水平。这项技术不仅能够确保卓越的加工成果,更实现了热处理过程的可持续性运营与智能化管理。