热处理:实现卓越性能的关键技术

热处理炉是核心工业设备,广泛应用于各个领域:从汽车和航空航天等要求最严格的领域,到精密机械和刀具��生产等常见应用场景。

这些工业设备在金属材料改性过程中发挥着至关重要的作用。通过受控的加热和冷却循环,金属改变了其内部结构,获得所需的机械性能和物理特性,从而确保设备具备高性能、高可靠性与长久使用寿命。

工作原理:

在热处理方面,箱式炉(批次炉)因其卓越的通用性而成为最广泛且备受推崇的解决方案。前开门设计便于装载单个零件或复杂批次工件,即使是不规则的几何形状或精密材料也能轻松处理,使操作过程简单安全。

这些专为工业应用而设计的设备,配备封闭式加热室,内衬为耐火材料,可确保整个装料区具有卓越的隔热性和均匀的处理效果。

箱式炉的温度可达 1000°C,适用于淬火、回火、退火、正火和去应力退火等多种热处理工艺。每道工序都根据精确热曲线执行,这是获得所需冶金性能的关键。

箱式炉凭借可靠、灵活、高效三大特性,成为追求卓越性能和稳定产出的理想选择。

需求与技术:

在热处理中,温度是最关键的参数:必须对其进行绝对精确和持续稳定的管理,方能确保结果可靠且符合最高标准。

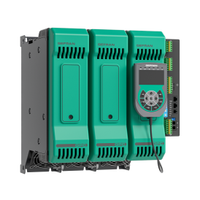

因此,现代热处理设备采用先进 PID 调节器,配备优化算法与自整定功能,不仅简化操作流程,更确保整个工艺过程的直观控制与高效运行。可通过电热管或燃气燃烧两种方式进行加热:前者通过调节器与电子功率控制器 (Power Controller) 联动,精确调制热能输出;后者直接控制燃气阀门,确保响应速度和操作安全。

但仅控制是远远不够的:记录温度变化趋势也至关重要,尤其是在航空航天等高精尖领域,工艺过程的可追溯性是质量认证和遵守最严苛法规的核心基础。

最后,为了保护设备和确��保操作人员的安全,必须集成专用保护装置,例如防止超温安全阈值控制器,以便及时干预,避免危急情况。