Trattamento termico: una tecnologia chiave per ottenere prestazioni superiori

I forni per trattamento termico sono apparecchiature industriali essenziali utilizzate in un’ampia gamma di settori: dai più esigenti settori automobilistico e aerospaziale ad applicazioni più comuni come la meccanica di precisione e la produzione di utensili . Queste macchine svolgono un ruolo cruciale nella lavorazione dei materiali metallici . Attraverso cicli di riscaldamento e raffreddamento controllati, i metalli modificano la loro struttura interna per acquisire le proprietà meccaniche e fisiche desiderate , garantendo così elevate prestazioni, affidabilità e durata .

工作原理:

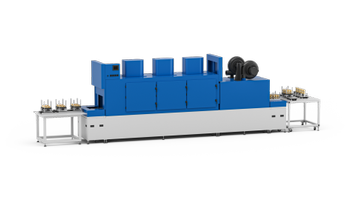

在热处理领域,连续式炉因其高生产效率 而成为最广泛应用且备受推崇的解决方案,尤其适用于 大批量处理 。

在这些设备中,工件以连续流的方式通过加热室。连续炉由隔热隧道构成,隧道分为多个独立加热区,并配备传送系统(皮带式或推送式),使材料能够在其结构内通过,确保热处理过程持续高效。连续炉温度可达1000°C,适用于淬火、退火、回火和正火等多种热处理工艺。

每个工艺流程均遵循精确的热处理曲线进行控制,通过材料在独立温控区域间的传递实现,这是获得理想冶金性能的关键特性。